世界唯一の特殊繊維 「ナノ多孔ファイバー」を開発。

洗濯しても香りや抗菌成分が落ちない従来の常識を覆す「ナノ多孔ファイバー」

ナノサイズの穴に成分を入れ繊維にあらゆる機能を付与。

私たちは今回,数十ナノメートルという微細な穴が無数に開いた合成繊維「ナノ多孔ファイバー」を開発しました。この繊維は,自由に大きさを調整できる穴の内部に,ビタミンCやタンニン,酵素などを入れることで,美容や抗菌,防臭など多様な機能を持たせることができる画期的なものです。数年前から県内外の繊維メーカーと共同で開発を進めてきました。

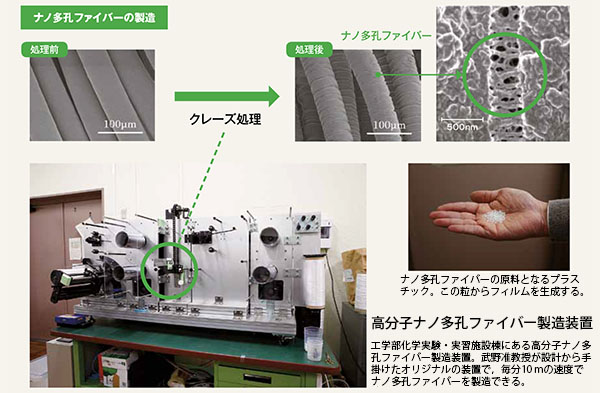

この新繊維は,分子配列を工夫した特殊なフィルムにクレーズと呼ばれる細かいひび割れを施し,細かく裂いて糸状に加工して作ります。このひび割れの内部は,繊維束が絡み合った状態で,そのすき間が穴となっています。この穴は約60℃に加熱すれば縮むため,成分を染み込ませた後,熱処理を施せばそのまま成分を繊維に閉じ込めることができますし,また,縮むと水を通さないため,洗濯をしても効果を長く持続させることができるのです。今まで,繊維に何かの機能を持たせる場合には,樹脂と成分を混ぜ込んだ後,高温で溶かして繊維にする方法が主流でしたが,そのためには200℃の高温にする必要があり,酵素や香りの成分はほとんど飛んでしまっていました。また別の方法に,繊維をコーティングするものもありますが,こちらも洗濯などで簡単に成分が剥げ落ちてしまいます。その点,今回開発した新繊維は,100℃以下の比較的低温で処理できることから,酵素などの成分を生きたまま閉じ込めることが可能になりました。

現在,岐阜県産業技術センターに加え,県内の神谷マテリアル岐阜,ミワマサニット,旭織物,東洋繊維,福井市の八木熊などで組織された「岐阜大学ナノ多孔ファイバー実用化研究会」において,この新繊維を使った腹巻きや靴下などを商品化。さらに昨年は,メントールやジンジャーなど,季節ごとに別の香りを付与したマットなども新たに製作しました。

【商品化に向けた試作品】

偶然の発見から確立された「クレージング技術」。

ナノ多孔ファイバーが誕生したのは,20年以上前,岐阜大学に赴任した当初の〝偶然の発見〟がきっかけでした。当時,別のテーマの研究過程で高分子フィルムに傷が付いたのですが,その部分がキラキラと輝くことに疑問を持ち,顕微鏡で調べてみたのです。するとこの光の散乱には方向性があり,特定の時だけ光ることが判明しました。さらにこの現象が,高分子材料の破壊現象である「クレージング」で起こり,その内部は,繊維束と穴からなるスポンジ状のナノ構造になっていることも分かったのです。

クレージングのメカニズムが判明してから1年ほどで応用が進み,見る方向で透明性の異なる視界制御性フィルムが完成。このフィルムは,携帯電話ののぞき見防止フィルムとして商品化されました。そしてその後,新たに持ち上がってきたのが「繊維で何かできないか」というテーマだったのです。

今後は繊維に留まらず他の分野への応用にも期待。

実のところ,地元の繊維会社などから挙がったこの要望は,研究者としては頭の痛いものでした。なぜなら繊維のように一定方向に伸ばされた高分子は,分子の配列の問題でクレージング技術を応用しにくかったのです。また,実験室であれば毎分1センチでも繊維ができれば良いですが,民間企業では毎分数メートル単位で生産ができないと採算が合いません。ただ,粘り強く試行錯誤を重ねた結果,一定条件で樹脂を抽出すれば大幅に工程を短縮できることが判明。当初の10分の1程度のコストで生産できるめどが立ち,商品化に向けて大きく前進することになったのです。

新繊維の素材となる「ナノ多孔フィルム」は,あらゆる分野に応用される可能性を秘めています。例えば,電気自動車などの内部で電極を分けるために使われる「セパレーター」というフィルムへの応用も研究されていますし,このフィルムを吹き出し口に使うことで発生する「マイクロバブル」は,水中への気体の供給効率が高いことから,酸素を必要とする魚の運搬や養殖,野菜の水耕栽培での活用が期待されています。

このフィルムのようにたくさんの穴が開いた材料は「多孔材料」と呼ばれます。発泡スチロールや吸音材なども同じ多孔材料ですが,ナノ多孔フィルムはこうした素材の代わりとなる可能性もあるわけです。そもそも私が材料の分野に興味を持ったのは,製品の性能を左右する一番の要因が素材だから。材料にはそれだけ大きな影響力があるのです。今後もこのフィルムがさまざまな分野で応用され,画期的な製品を生み出す素材として活用されていくことに期待しています。

研究に携わる学生たち

オゾンマイクロバブルによる表面処理の研究で,

炭素繊維強化プラスチックの強度向上に貢献を。

私が武野先生の研究室を選んだのは,機能性高分子材料が,それまで学んできたセラミックスや金属などとは全く違う構造であるのに加え,「クレーズ」という新技術を扱っている点に興味を持ったからでした。

現在,私はナノ多孔フィルムで作る微細な泡とオゾンを組み合わせた「オゾンマイクロバブル」を研究しています。オゾンマイクロバブルを使えば,オゾンの酸化力に加えて,超微細な泡が水中で壊れる時の衝撃力によってカーボン繊維の表面を改質させることができます。そして,この改質により接着性を高めたカーボン繊維を「CFRP(炭素繊維強化プラスチック)」に使用した場合,軽量かつ高い強度を誇るCFRPのさらなる強度アップが図れます。ただ,実際の変化はミクロの世界になるため,肉眼では見られず,実験はデータ上で数値を確認する地道な作業が中心。それでも表面処理を施した後,うまく改質が起こっていれば特殊な塗料で全面がピンク色に染まるため,これを自分の目で確かめられた時には達成感があります。将来的には現在行っている界面に関する研究で得た知識を生かし,材料分野の技術者として活躍していければと思います。

ナノ多孔ファイバーの効率的な製造方法を発見。

今後も新繊維の商品化に向けて頑張りたいです。

岐阜大学に入学した当初は太陽光パネルに興味があったのですが,工学部で武野先生の授業を受けた際,金属やセラミックスとは全く異なる高分子の世界の面白さに触れ,この分野を突き詰めていけば,きっと新しいことが見えてくるに違いないと確信。武野先生の研究室に入りました。

現在はナノ多孔フィルムを切り出しながら,いかに効率よくナノ多孔ファイバーを作り出すかを研究しています。民間企業の方々と共同開発を進める際,「大学院まで長く研究できる学生さんに関わってほしい」というご要望があり,白羽の矢が立ったのが私でした。ナノ多孔ファイバーは当初,製造工程にとても手間がかかり,商品化に向けた大量生産が難しい状況でしたが,フィルムの抽出方法や分子の配合方向を変えた結果,それまでフィルムを短く切る必要があったクレーズ処理が,長いままの状態でスピーディーに行えるようになったのです。これによりコストを大幅に抑えられ,民間企業による商品化が現実味を帯びてきました。ただ,繊維の製造はまだまだ不安定です。今後はさらにデータを収集・分析し,より精度の高い製造方法を模索していきたいです。